Caso práctico de estrategia de control de nivel con tres elementos bajo sistema ControlLogix.

Como lo mencionamos en nuestra publicación pasada, estamos con la implementación del control de nivel con tres elementos para una industria termoeléctrica la cual usa el vapor generado por la caldera (+/- 250.000 Lb/h) para suplir las demandas de un turbogenerador, además de distintos sistemas de secado y evaporación.

En este segundo capítulo nuestros temas estarán enfocados en la escalización de la variable de proceso flujo de vapor de salida de nuestra caldera en el cual nuestro transmisor realiza la medición de flujo por presión diferencial y ha sido configurado de 0 – 92.95 InH2O con una señal de salida de 4 – 20 mA, donde además exploramos otra manera de escalizar señales y también veremos la inclusión de nuevos bloques no mencionados anteriormente de gran repercusión en el acondicionamiento de señales.

Adquisición de señal y acondicionamiento.

#1. Algo de nuestra aplicación.

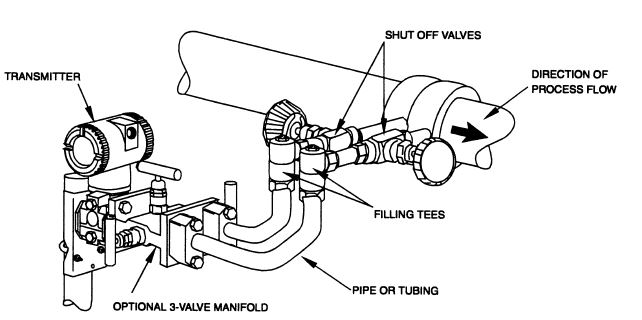

Para las conexiones eléctricas del transmisor hasta el módulo de entradas analógicas, se tuvieron en cuenta las siguientes consideraciones. Hemos conectado nuestro transmisor al canal 0 de nuestra tarjeta.

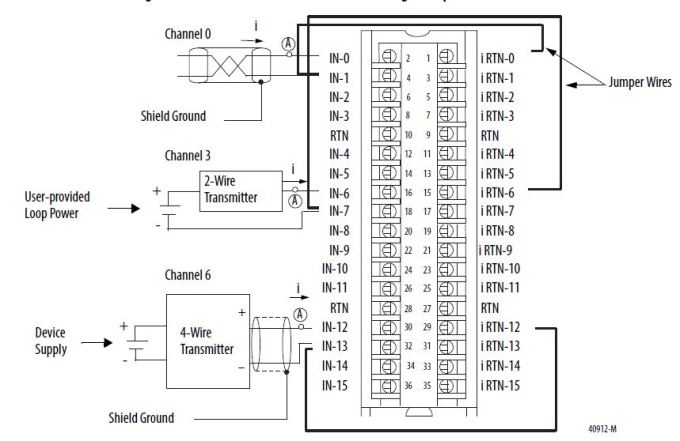

#2. Diagrama de conexiones para módulo 1756 IF16.

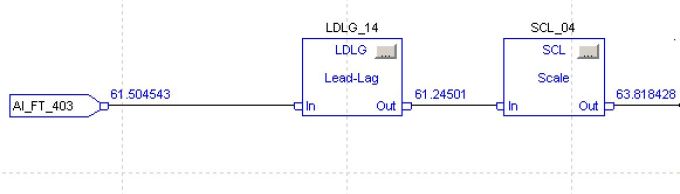

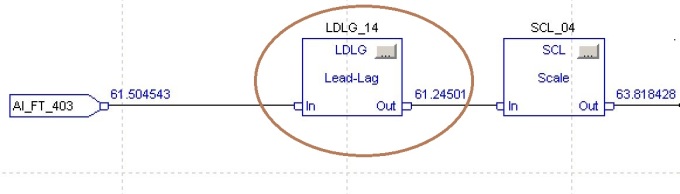

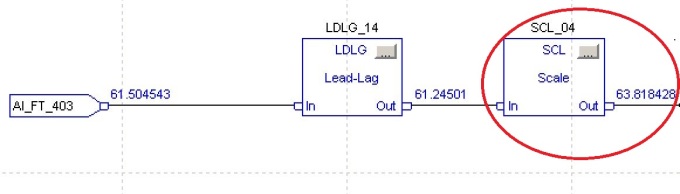

En la siguiente imagen se observan los que son los primeros bloques para llevar a cabo la escalización y acondicionamiento de señal de los cuales discutiremos.

#3. Primeros bloques a explorar.

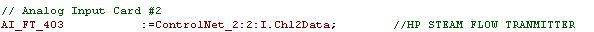

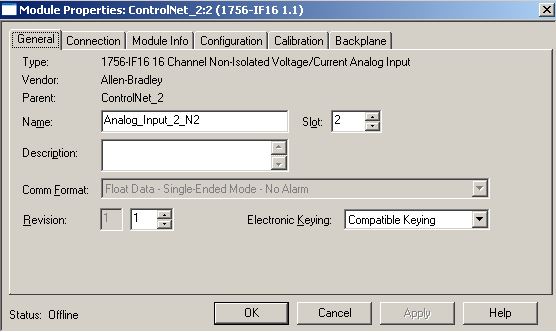

La entrada de referencia que en su parte interior tiene el tag AI_FT_403 es la señal analogica proveniente de un transmisor que mide la presión diferencial del vapor que atraviesa una platina orificio. La señal de nuestro transmisor pasa a través de un módulo de entradas análogas Allen bradley 1756 IF16 (Ver imagen 2) el cual está en un chasis remoto bajo una red de comunicaciones ControlNet así como lo muestra el direccionamiento de las siguientes imágenes.

#4. Direccionamiento de la señal de flujo de vapor.

#5. Módulo de entradas analógicas desde el menú I/O configuration.

Al pulsar doble click sobre nuestro módulo podremos observar las características y configuraciones disponibles.

#6. Propiedades generales del módulo analógico 1794 IF16.

En la imagen anterior, se observan los parámetros iniciales correspondientes a las propiedades del módulo como en qué Slot del chasis está insertado, o cual es la revisión de la tarjeta, etc.

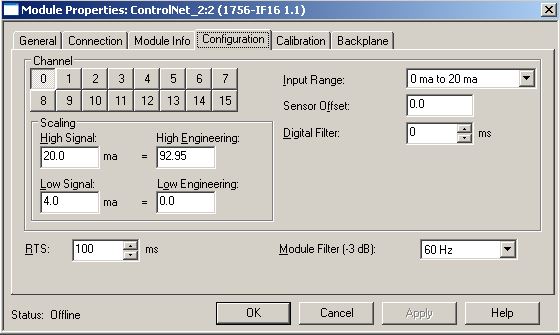

#7. Configuración de canales para las entradas analógicas.

Channel: En la imagen podemos percibir que se cuentan con 16 canales (empezando desde el cero), cada número representado es un canal disponible por lo cual podemos darles configuraciones personalizadas como las siguientes.

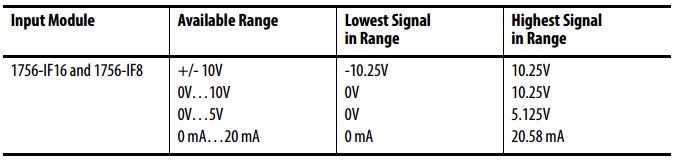

Input range: Es el rango disponible de la señal proveniente de campo, esta ocasión el canal cero, lo hemos configurado de 0 – 20 mA ya que nuestro transmisor de flujo nos suministra una señal de 4 – 20mA. En esta opción también podemos seleccionar un rango de operación de -10 a 10 VDC, 0 a 5 VDC, 0 a 10 VDC, y 0 a 20 mA.

Sensor offset: El propósito de esta característica es brindar una compensación para cualquier error encontrado en la señal de entrada del sensor o el instrumento. Este ajuste es comúnmente usado en las termocuplas.

Digital filter: El filtro digital suaviza el ruido transitorio en las señales de entrada par todos los canales del módulo, un valor de cero, deshabilita el filtro.

High signal: Es la máxima señal del rango de operación que el transmisor de presión diferencial nos proporcionará. Para nuestro caso equivale a 20 mA.

Low signal: Es la mínima señal del rango de operación que el transmisor de presión diferencial nos proporcionará. Para nuestro caso equivale a 4 mA.

High engineering: Máximo rango de escalización de nuestro transmisor (92.95 InH2O).

Low engineering: Mínimo rango de escalización de nuestro transmisor (0 InH2O).

El parámetro RTS es usado para todo el módulo de manera general.

RTS: Real Time Sampling. Este parámetro determina cuando el módulo escanea todos los canales de entrada, almacena los datos en la memoria, y realiza una difusión múltiple de los datos dados por el canal.

En nuestro caso este parámetro está en 100 ms. Ahora si por ejemplo en el tiempo 0, el módulo mide 5.0 mA y en el tiempo de 100 ms mide 5,08 mA, la tasa de cambio es (5,08 mA – 5,0 mA) / (100 ms) =

0,8 mA / s.

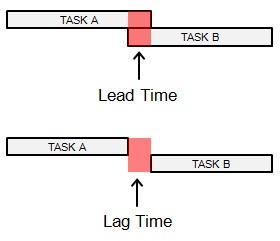

Al ya haber explorado la entrada de referencia y haber configurado el módulo de entradas analógicas con un rango entre 0 – 92.95 en el canal 0, continuaremos con el bloque Lead Lag que causa a la señal de entrada una compensación de adelanto o retraso de tiempo aportando mejoras ante frecuencias no deseadas en los sistemas de control, en especial en los de realimentación.

#8. Bloque Lead Lag.

#9. Diferencia entre Lead y Lag.

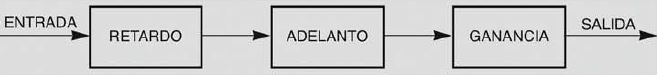

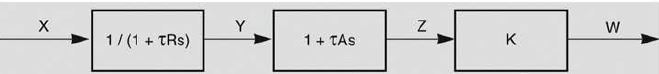

Comportamiento Lead Lag.

Donde:

TR = Tiempo de retardo

TA= Tiempo de adelanto

K= Ganancia

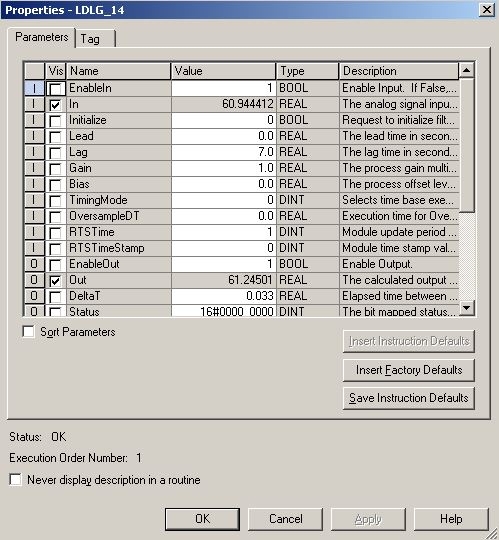

Ahora procederemos a explorar algunas de las propiedades del bloque, solo basta con presionar un solo click sobre los puntos suspensivos que están en el bloque (…) y automáticamente la siguiente ventana se podrá visualizar.

#10. Propiedades del bloque Lead Lag.

Omitiremos ciertas descripciones que fueron mencionadas en nuestra primera entrega o funciones que sencillamente no utilizaremos y dejaremos estos valores por defecto.

In: Es la entrada analógica proveniente de la primera escalización realizada.

Lead: El tiempo de adelanto está expresado en segundos, si el valor se encuentra en 0, esta función estará deshabilitada.

Lag: El tiempo de retraso está expresado en segundos, en nuestro caso 7.

Gain: Ganancia multiplicadora del proceso.Por defecto este valor es 1 y la ganancia en este bloque funciona de la siguiente manera:

I = (In x Gain) + Bias

Bias: Es una compensación que se suma con el resultado de la multiplicación de la ganancia. Por defecto este valor es 0.

I = (In x Gain) + Bias

TimingMode: Es el modo de ejecución de la temporización, donde:

0 = Modo periódico, 1= modo de sobremuestreo, 2= modo de muestreo en tiempo real.

La modalidad periódica (nuestro caso) es el modo por defecto y es adecuado para la mayoría de aplicaciones de control. Se recomienda disponer de esta opción si la rutina se ejecuta de manera periódica.

OversampleDT: Es el tiempo de ejecución para la temporización por sobremuestreo, en nuestro caso es 0 pues no estamos haciendo uso del modo por sobremuestreo.

RTSTime: Es el periodo de actualización del módulo en tiempo real. Normalmente el tiempo de actualización es el valor que fue usado como tiempo de actualización de la tarjeta (ver imagen 6). Por defecto este valor es 1 mS.

DeltaT: Es el tiempo transcurrido entre las actualizaciones. Este tiempo transcurrido está expresado en segundos. Es utilizado por el algoritmo de control para calcular la salida del proceso. Si nuestro modo de temporización fue Periodico, entonces este tiempo será la velocidad de barrido de la tarea.

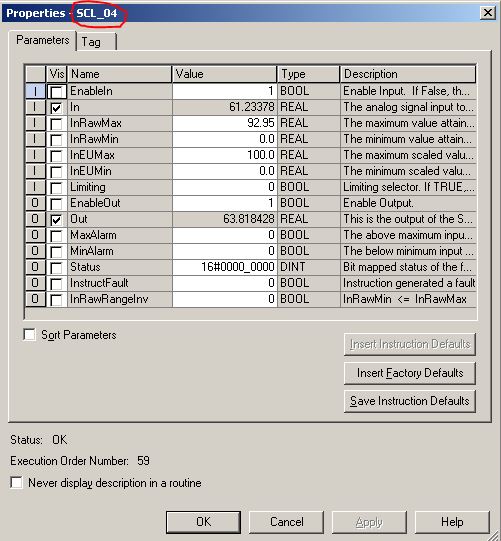

Por último y para cerrar con esta primera parte de acondicionamiento de la señal veremos de manera muy superficial el bloque escalización ya mencionado con altos detalles en el capítulo Escalización de variables en AB ControlLogix parte I.

En este caso, la función de nuestro bloque es convertir nuestra señal de presión diferencial que previamente fue compensada dinámicamente para ahora una señal porcentual.

0 InH2O = 0 %

92.95 InH2O = 100 %

#11. Propiedades del bloque de escalización.